Fonte: danieleverdescablog

Adeguare gli obblighi di sicurezza previsti dal TUSL ai nuovi cicli lavorativi robotizzati previsti da Industry 4.0. È ormai questo il mantra che sempre con maggiore frequenza si diffonde tra gli Artigiani del Digitale nel Mondo del Lavoro.

Sebbene il principio sia molto chiaro, al di là delle enunciazioni teoriche, non si è ancora consolidata una vera e propria cultura tecnica della sicurezza sul lavoro applicata ai cicli lavorativi basati sui robot, sugli algoritmi dell’intelligenza artificiale, sull’internet delle cose (IoT).

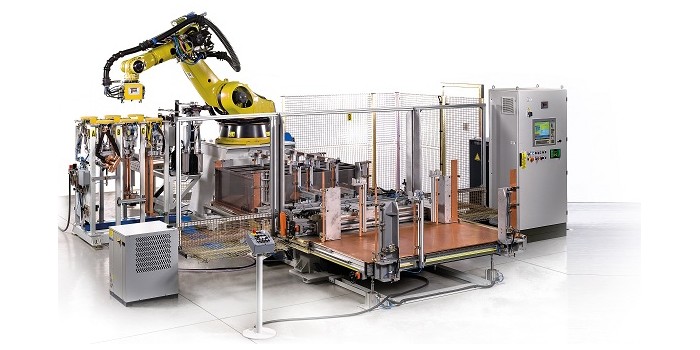

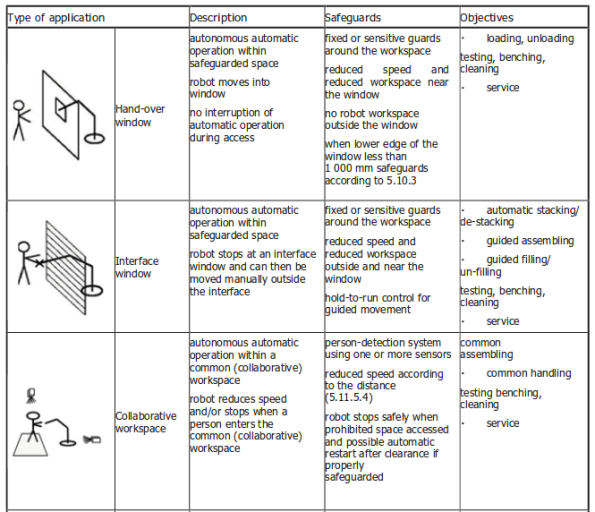

Vediamo allora quali sono le basi minime da cui partire e su cui impostare il DVR di situazioni sempre più diffuse come le c.d. ”isole robotizzate“, prendendo in considerazione quanto indicato dallo standard internazionale EN ISO 102018-2, elaborato nel riconoscimento di particolari pericoli che sono presenti nei sistemi robotizzati industriali quando integrati ed installati in celle robotizzate industriali e linee produttive.

L’esigenza di sviluppare un nuovo settore di competenze (skill) per la sicurezza nei luoghi di lavoro Industry 4.0 viene espressa con sempre maggiore insistenza da diversissimi Artigiani del Digitale, soprattutto ora che le imprese/botteghe/laboratori industriali stanno iniziando a investire in modo significativo nel cambio di pelle del proprio ciclo produttivo, grazie ai sostanziosi incentivi fiscali derivanti dal piano governativo su, appunto, Industry 4.0 (i vari superammortamenti, ecc.).

Anche la recente circolare dell’Agenzia delle Entrate ha dato un notevole impulso in questa direzione. Viene specificato, infatti, che l’intero sistema di detrazioni e ammortamenti previsto dal piano governativo su Industry 4.0, viene ammesso se e solo se si effettua un reale investimento nel cambio di pelle del ciclo produttivo. Non sono ammessi, invece, meri aggiornamenti dei macchinari o delle attrezzature (come anche la loro messa a norma).

Per ottenere i vantaggi fiscali ed economici è necessario cioè effettivamente innovare (nel ciclo e nei prodotti), sin dalla fase della sua stessa concezione del processo produttivo. Non è sufficiente, invece, metterli online sul web (cloud) per poter accedere ai sostanziosi benefit previsti dalla normativa.

La conseguenza di questa nuova impostazione dell’intervento pubblico (la prima volta in Italia con queste caratteristiche, per la verità), è che molte PMI (come anche i laboratori artigiani e i garage dei maker), stanno iniziando a comprare, installare e mettere in produzione veri e propri asset produttivi prima impensabili nel nostro mondo del lavoro, tendenzialmente conservatore e poco aperto all’innovazione.

Il lato negativo di questa trasformazione (apparentemente ineluttabile) è il vero e proprio gap culturale in chi deve gestire questo nuovo processo, sia dal punto di vista degli imprenditori ma, anche e soprattutto, di coloro che dovrebbero supportare questi ultimi, dal lato tecnico e procedurale in particolare.

Non solo non abbiamo una classe di dirigenti ancora all’altezza dei cambiamenti tecnologici/digitali, ma rileviamo un vero e proprio deserto per quegli ambiti paralleli che hanno sempre contraddistinto il mondo del lavoro, al di là degli aspetti produttivi veri e propri.

La sicurezza sul lavoro è sicuramente uno degli ambiti dove maggiormente si sente l’impatto di questa trasformazione, dove il gap tecnico culturale esplicita il suo maggior effetto negativo.

Vediamo allora da dove potrebbe partire un Artigiano del Digitale per cercare di affrontare un cambiamento epocale come Industry 4.0 e continuare a gestire (per i lavoratori che saranno sopravvissuti alla trasformazione) un luogo di lavoro che sia sicuro, sia in termini fattuali che di prevenzione.

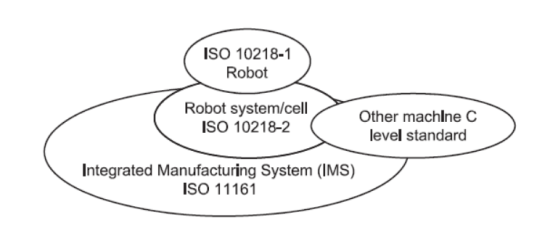

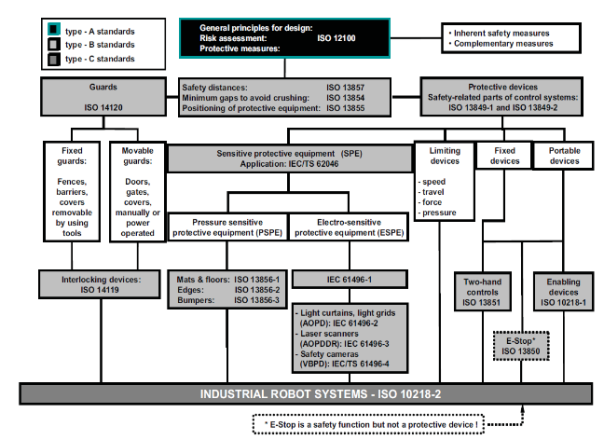

Il punto di partenza, per ora definito solo a livello internazionale, è sicuramente lo standard elaborato dall’ISO e, in particolare, lo EN ISO 10218-2:2011, elaborata nel riconoscimento di particolari pericoli che sono presenti nei sistemi robotizzati industriali quando integrati ed installati in celle robotizzate industriali e linee.

Il documento (Robot e attrezzature per robot – Requisiti di sicurezza per robot industriali – Parte 2: Sistemi ed integrazione di robot) armonizzato rispetto alla direttiva macchine 2006/42/CE dal 18 novembre 2011, specifica i requisiti di sicurezza per l’integrazione di robot industriali e sistemi di robot industriali come definito nella UNI EN ISO 10218-1, e celle di robot industriali.

Lo standard descrive i pericoli di base e le situazioni pericolose identificate con questi sistemi, e fornisce i requisiti per eliminare o ridurre adeguatamente i rischi associati a questi pericoli. La norma specifica, inoltre, requisiti per un sistema industriale robotizzato come parte di un sistema di produzione integrato.

In generale, è bene precisare che le isole robotizzate sono insiemi di macchine che comprendono uno o più robot industriali, ovvero manipolatori per vari utilizzi, controllati automaticamente e programmabili in tre o più assi.

Il loro utilizzo è sempre più diffuso in molte applicazioni industriali, dalla logistica alla verniciatura, al montaggio, alla verniciatura, alla saldatura, ecc.

Questa norma di tipo C è stata appositamente introdotta per i particolari pericoli che derivano dalla integrazione di robot industriali nelle linee produttive ed identifica una serie di requisiti minimi di sicurezza che devono essere intrapresi da qualsiasi parte coinvolta (produttore, fornitore, integratore ed utilizzatore) al fine di garantire un ambiente di lavoro sicuro.

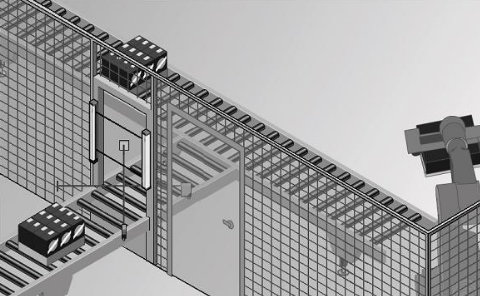

Ad esempio, per quanto riguarda le protezioni perimetrali, la norma richiama immediatamente il fatto che queste costituiscono delle semplici “barriere distanziatrici” e che hanno il solo scopo di ridurre od impedire l’accesso alla zona pericolosa e che quindi non possono essere considerate idonee a limitare il movimento del robot (movimento che include manipolatore e pezzo lavorato). Qualora la protezione perimetrale debba arrestare tale movimento dovrà essere progettata in maniera idonea in base agli specifici requisiti identificati dalla analisi rischi per resistere alle forze in gioco.

Ancora, per quanto riguarda l’altezza delle protezioni viene richiamata la classica tabella della normativa EN ISO 13857 (Sicurezza del macchinario – Distanze di sicurezza) per impedire il raggiungimento di zone pericolose con gli arti superiori e inferiori, con la sola indicazione che le protezioni perimetrali non possano avere una altezza inferiore ai 1400 mm dalla superficie calpestabile adiacente (punto 5.10.4.2).

Più complesso, invece, può sembrare l’identificazione della distanza alla quale apporre le protezioni perimetrali a causa delle diversi spazi che vengono identificato dalla normativa, ma resta il richiamo alle norme classiche di riferimento (la menzionata EN ISO 13857, EN 349), inerenti alle distanze per evitare lo schiacciamento di parti del corpo umano.

Gli esempi prima sinteticamente riportati sono solo una parte degli standard da cui un Artigiano del Digitale nel Mondo del Lavoro può iniziare un suo percorso di aggiornamento tecnico culturale per gestire la sicurezza e la prevenzione nell’ottica del cambiamento che sta apportando Industry 4.0.

Nei prossimi post darò ulteriori informazioni ancora più dettagliate su come si possa procedere in questa direzione, ponendo tra l’altro particolare attenzione alle situazioni di stress lavoro correlato per chi questo cambiamento lo dovrà subire dall’interno e direttamente (sempre che sia sopravvissuto alla trasformazione e sia rimasto al lavoro …).

In ogni caso per chi volesse scaricare il testo (in inglese) del documento, vi rimando al sito dell’Associazione iClhub, che lo mette a disposizione gratuitamente.